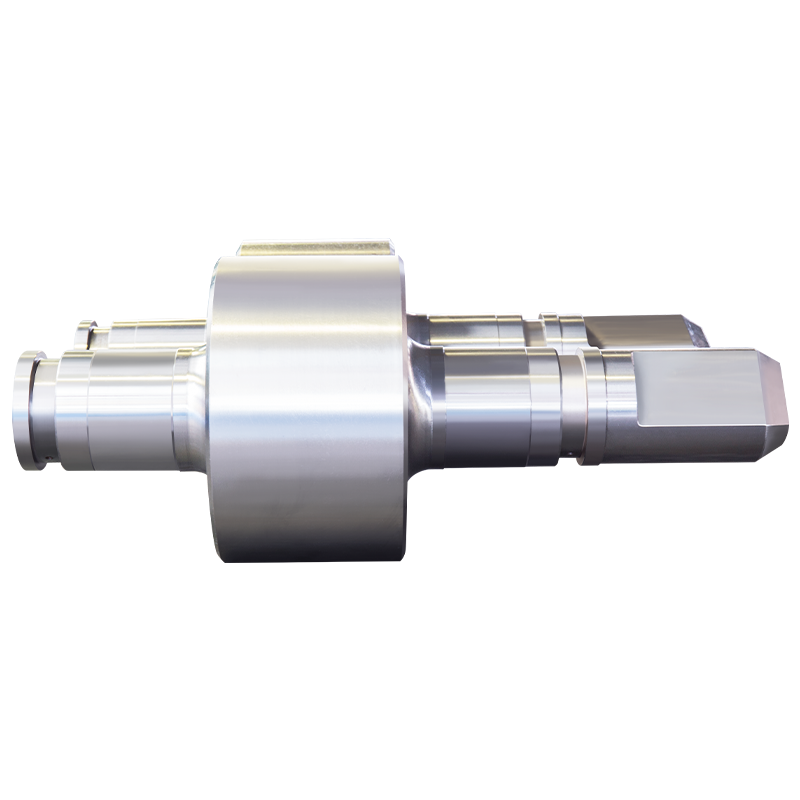

การประเมินเบื้องต้นของ ม้วนเหล็กหล่อโลหะผสม เริ่มต้นด้วยการตรวจสายตาและมิติอย่างละเอียด ขั้นตอนพื้นฐานนี้ระบุข้อบกพร่องที่พื้นผิวและทำให้แน่ใจว่าม้วนมีคุณสมบัติตรงตามข้อกำหนดทางกายภาพที่แม่นยำก่อนการทดสอบขั้นสูงเพิ่มเติม ผู้ตรวจสอบจะตรวจสอบพื้นผิวม้วนทั้งหมดอย่างพิถีพิถัน รวมถึงกระบอกและส่วนคอ เพื่อหาสัญญาณของความผิดปกติในการหล่อ เช่น มีทรายปนอยู่ ความพรุนของก๊าซ คราบตะกรัน การปิดเย็น หรือรอยแตกร้าว การมีอยู่ของข้อบกพร่องดังกล่าว แม้ว่าจะเป็นเพียงผิวเผินก็สามารถทำหน้าที่เป็นตัวรวมความเครียดและนำไปสู่ความล้มเหลวอย่างรุนแรงภายใต้ภาระการกลิ้ง ในขณะเดียวกัน มิติที่สำคัญจะได้รับการตรวจสอบโดยใช้เครื่องมือที่มีความแม่นยำ เช่น ไมโครมิเตอร์ คาลิเปอร์ และเครื่องสแกนเลเซอร์ เส้นผ่านศูนย์กลางลำกล้อง ความยาว เส้นผ่านศูนย์กลางคอ และศูนย์กลางจะถูกตรวจสอบโดยเทียบกับเกณฑ์ความคลาดเคลื่อนของแบบการผลิต การเบี่ยงเบนใดๆ โดยเฉพาะอย่างยิ่งในการเบี่ยงเบนหนีศูนย์หรือเทเปอร์ อาจทำให้เกิดการสั่นสะเทือนระหว่างการทำงานของโรงสี ส่งผลให้ผลิตภัณฑ์มีคุณภาพต่ำและการสึกหรอของตลับลูกปืนเร็วขึ้น

คุณภาพที่แท้จริงของม้วนเหล็กหล่อโลหะผสมนั้นถูกกำหนดโดยองค์ประกอบทางเคมีและโครงสร้างจุลภาคภายใน ซึ่งควบคุมความแข็ง ความแข็งแรง ความเหนียว และความต้านทานการสึกหรอโดยตรง การวิเคราะห์นี้ยืนยันว่าม้วนทำจากวัสดุเกรดที่ถูกต้องและผ่านการอบชุบด้วยความร้อนอย่างเหมาะสม

การวิเคราะห์ทางสเปกโทรสโกปีดำเนินการ โดยมักใช้ Optical Emission Spectrometry (OES) เพื่อตรวจสอบเปอร์เซ็นต์ขององค์ประกอบอัลลอยด์หลักทั้งหมด การตรวจสอบโดยทั่วไปประกอบด้วย:

ผลลัพธ์จะต้องเป็นไปตามช่วงเกรดที่ระบุอย่างเคร่งครัด เนื่องจากการเบี่ยงเบนเล็กน้อยก็สามารถเปลี่ยนแปลงประสิทธิภาพได้อย่างมาก

ส่วนตัวอย่างจากม้วน (มักจะมาจากปลายที่ถูกทิ้งหรือคูปองหล่อพิเศษ) จะถูกเตรียม ขัด สลัก และตรวจสอบด้วยกล้องจุลทรรศน์ สิ่งนี้เผยให้เห็นโครงสร้างจุลภาค สำหรับม้วนเหล็กหล่อโลหะผสมคุณภาพสูง โครงสร้างที่ต้องการโดยทั่วไปคือมาร์เทนไซต์แบบเทมเปอร์หรือเมทริกซ์เบนไนต์ที่มีการกระจายตัวของคาร์ไบด์แข็งละเอียดสม่ำเสมอ ผู้ประเมินมองหา:

ระยะนี้จะระบุปริมาณลักษณะการทำงานของม้วนภายใต้เงื่อนไขการบริการจำลอง การทดสอบจะดำเนินการกับตัวอย่างที่กลึงจากตัวม้วนหรือบล็อกทดสอบที่หล่อด้วยความร้อนเดียวกัน

ความแข็งเป็นคุณสมบัติที่ได้รับการตรวจสอบบ่อยที่สุด ซึ่งแสดงถึงความต้านทานต่อการสึกหรอ วัดทั่วทั้งหน้ากระบอกลูกกลิ้งและความลึกโดยใช้วิธีมาตรฐาน:

| สเกล | ช่วงทั่วไปสำหรับม้วนเหล็กหล่อโลหะผสม | วัตถุประสงค์ในการวัด |

| ชอร์ สเคลอสโคป (HS) | 60 - 85 HS | ข้อกำหนดพื้นผิวทั่วไปไม่ทำลาย |

| บริเนล (HBW) | 400 - 650 HBW | มาตรฐานการรับรองวัสดุ |

โปรไฟล์ความแข็งที่สม่ำเสมอตลอดความยาวลำกล้องและจากพื้นผิวถึงแกน (ภายในขีดจำกัดที่ระบุ) ถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่ามีการสึกหรอสม่ำเสมอและป้องกันการหลุดร่อน

NDT มีความสำคัญอย่างยิ่งในการตรวจจับข้อบกพร่องภายในโดยไม่ทำให้ลูกกลิ้งเสียหาย การทดสอบด้วยคลื่นเสียงความถี่สูง (UT) เป็นวิธีหลักโดยส่งคลื่นเสียงความถี่สูงเข้าไปในม้วน การสะท้อนจากความไม่ต่อเนื่องภายใน เช่น โพรงการหดตัว น้ำตาร้อน หรือโซนที่ไม่หลอมรวม จะแสดงบนหน้าจอ ช่างเทคนิคผู้ชำนาญจะจัดทำแผนที่ตำแหน่ง ขนาด และทิศทางของข้อบกพร่องใดๆ การยอมรับหรือการปฏิเสธจะขึ้นอยู่กับเกณฑ์ที่กำหนดไว้ล่วงหน้าเกี่ยวกับขนาดข้อบกพร่อง ตำแหน่ง (เช่น ใต้พื้นผิวเทียบกับแกนลึก) และความใกล้ชิดกับบริเวณที่เกิดความเครียดวิกฤต เช่น เนื้อคอ วิธี NDT อื่นๆ เช่น การตรวจสอบอนุภาคแม่เหล็ก (MPI) อาจใช้กับพื้นที่ผิวเพื่อเผยให้เห็นรอยแตกขนาดเล็กได้

สำหรับม้วนที่ให้บริการอยู่แล้ว การประเมินคุณภาพจะเปลี่ยนจากการทดสอบในห้องปฏิบัติการไปเป็นการวัดประสิทธิภาพการปฏิบัติงาน ข้อมูลในโลกแห่งความเป็นจริงนี้มีคุณค่าอย่างยิ่งในการตรวจสอบคุณภาพเริ่มต้นและแนวทางการซื้อในอนาคต ตัวบ่งชี้ประสิทธิภาพหลัก (KPI) ได้รับการติดตามอย่างพิถีพิถันสำหรับชุดลูกกลิ้งแต่ละชุด รวมถึงน้ำหนักรวมที่รีดก่อนที่จะต้องทำการเจียรใหม่ จำนวนรอบการเจียรที่เกิดขึ้นตลอดอายุการใช้งาน และสาเหตุของการถอดออกจากการบริการขั้นสุดท้าย (เช่น การสึกหรอ การหลุดร่อน ความล้มเหลวของลูกปืนคอ) ประสิทธิภาพที่เหนือกว่าและสม่ำเสมอในหลายแคมเปญจากผู้ผลิตรายใดรายหนึ่งหรือการหลอมละลายเป็นตัวบ่งชี้ที่มีประสิทธิภาพถึงคุณภาพที่สูงและสม่ำเสมอ ข้อมูลนี้มักจะรวบรวมเป็นหนังสือเดินทางหรือบันทึกม้วน ทำให้เกิดประวัติชีวิตที่ครอบคลุมซึ่งแจ้งกำหนดการบำรุงรักษาและการเลือกม้วนสำหรับโรงสีที่แตกต่างกัน

การประเมินคุณภาพม้วนครอบคลุมความสามารถและความน่าเชื่อถือของผู้ผลิตนอกเหนือจากผลิตภัณฑ์ทางกายภาพ การตรวจสอบซัพพลายเออร์ที่ครอบคลุมจะประเมินกระบวนการผลิตทั้งหมด ซึ่งรวมถึงการทบทวนการรับรองระบบการจัดการคุณภาพ (เช่น ISO 9001) การตรวจสอบแนวทางปฏิบัติในโรงหล่อ การควบคุมกระบวนการหลอม สิ่งอำนวยความสะดวกในการอบชุบ และความสามารถในการตัดเฉือน จำเป็นต้องมีการตรวจสอบใบรับรองการทดสอบของซัพพลายเออร์ (ใบรับรองการทดสอบวัสดุหรือใบรับรองโรงงาน) สำหรับคุณสมบัติทางเคมีและทางกล ซัพพลายเออร์ที่มีชื่อเสียงให้การตรวจสอบย้อนกลับได้อย่างสมบูรณ์ตั้งแต่ค่าความร้อนหลอมเหลวไปจนถึงม้วนที่เสร็จแล้ว การสร้างความร่วมมือกับซัพพลายเออร์ที่เชี่ยวชาญทางเทคนิคซึ่งดำเนินการตรวจสอบในกระบวนการอย่างเข้มงวดมักเป็นกลยุทธ์ระยะยาวที่มีประสิทธิผลมากที่สุดในการรับรองคุณภาพม้วนที่สม่ำเสมอ